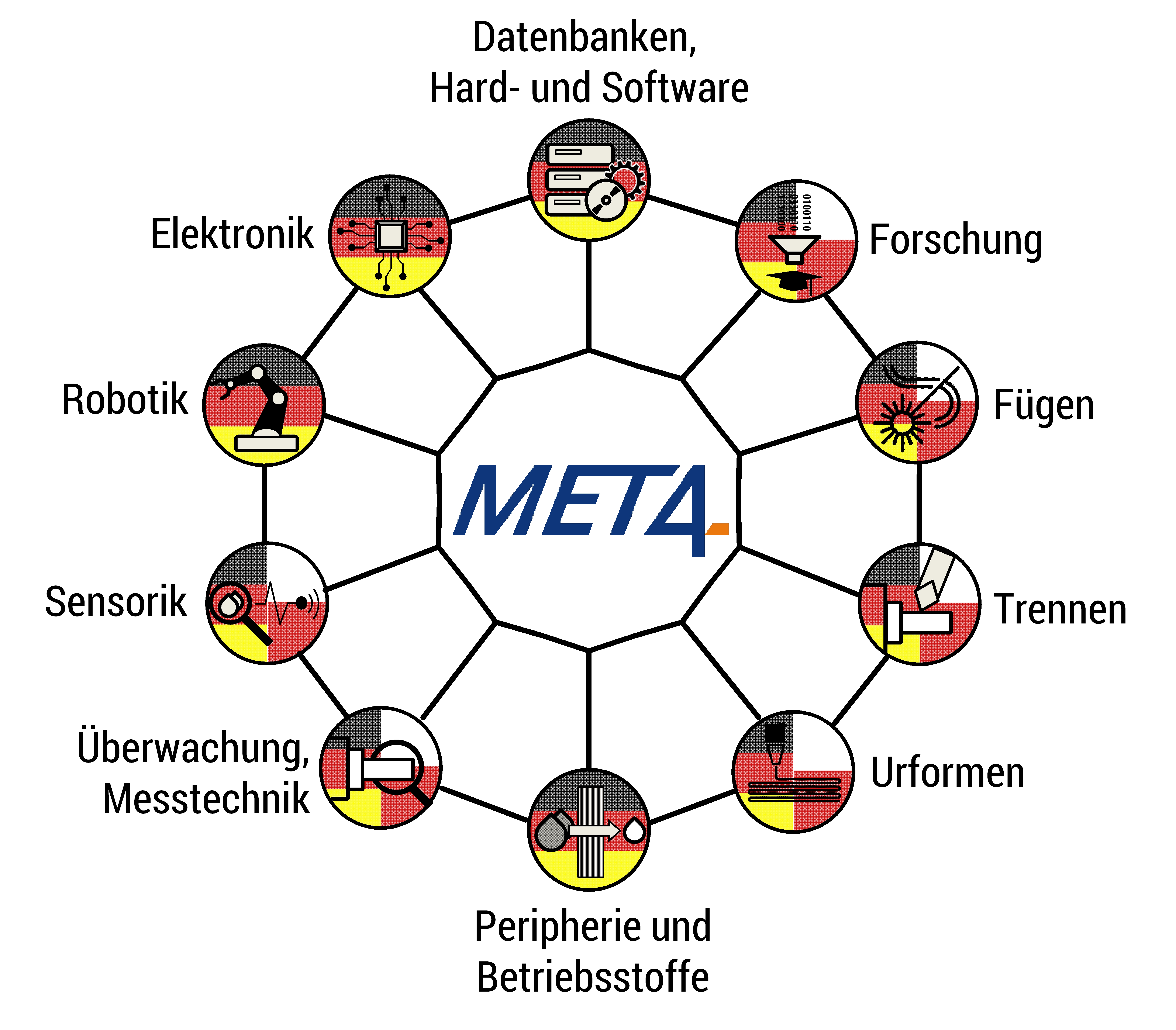

Ziel und Anliegen

Das internationale Netzwerk "META - Manufacturing 4.0 durch Entwicklung und Transfer progressiver Automatisierungslösungen" unterstützt kleine und mittelständische Unternehmen (KMU) aus dem Bereich der Fertigungstechnik bei Überwachung ihrer Prozesse und Produkte durch die Entwicklung smarter Überwachungs- und Automatisierungslösungen. Mit der Bündelung unterschiedlichster Kompetenzen, Experten und Interessen auf den Gebieten der Automatisierungs- und Produktionstechnik sowie der Digitalisierung und Vernetzung werden aus problemorientierten (Teil-) Prozessen relevante Prozess- und Anlagendaten erfasst und durch eine intelligente Informationsverdichtung zu Metadaten verarbeitet.

Diese dienen der Überwachung, Bewertung und Optimierung der jeweiligen Produkte und Dienstleistungen sowie den dazugehörigen Maschinen und Prozessen. Wesentliche Bedingungen an den zu entwickelnden Strategien und Lösungsansätzen sind neben den vorhandenen Ressourcen die Integrität und unternehmensseitige Akzeptanz. Weiterhin verfolgt META das Ziel, den Zugang zu den Inhalten von Industrie 4.0 für diese KMU zu erleichtern und sie mit ihren Geschäfts- und Innovationsprozessen in Einklang zu bringen für eine langfristige Wertschöpfung.

Entwicklungslinien

Die gemeinsame Forschung des Netzwerks META hat die sechs folgenden Schwerpunkte:

1. Control Loop Performance Monitoring

Im Bereich der Werkzeugmaschinen erfolgt die für den jeweiligen Prozess erforderliche Bewegungserzeugung in der Regel durch elektromechanische Vorschubachsen. Deren Regelung wird in Form einer kaskadierten Lageregelung umgesetzt, welche einen entscheidenden Faktor für eine dynamische, ressourcen- und energieeffiziente Fertigung bei gleichzeitig höchsten qualitativen Ansprüchen an die zu fertigenden Produkte darstellt. Dies legt die Schlussfolgerung nahe, dass durch eine gezielte Überwachung der antriebsinternen Regelkreise ein wesentlicher Beitrag zur Steigerung der Produktivität, Effizienz und Prozesssicherheit geleistet werden kann. Aktuell beschränkt sich der Einsatz von Überwachungsmethoden auf Bereiche mit hohen Anforderungen an Sicherheit und Genauigkeit bzw. die Detektion von mechanischem Verschleiß oder unerwünschten Prozesszuständen. Um diesem Defizit zu begegnen, wurden in den vergangenen Jahren vielfältige innovative Methoden entwickelt, die jedoch weiteren praktischen Analysen im industriellen Maßstab zu unterziehen sind. Diese entwickelten Ansätze bieten die Möglichkeit, neben einer reinen Performancebewertung der Einzelregelkreise auch Aussagen über den Zustand der mechanischen Übertragungselemente bis hin zu den vorherrschenden Prozesskräften zu treffen. In Form komprimierter Kennwerte und Meta-Informationen kann damit das Prozesswissen signifikant erhöht werden, ohne die Komplexität der Vorschubachsen durch Installation ergänzender Sensorik zu erhöhen. Ziel innerhalb von META ist es, durch eine Transformation der akademisch entwickelten und validierten Methoden in die industrielle Praxis deren Akzeptanz zu vergrößern und gleichermaßen von den generierten Überwachungsdaten zu profitieren.

2. Fertigungsprozessüberwachung

Entlang der Prozesskette vom Rohteil bis zum fertigen Produkt beeinflusst die Fertigungsqualität im Wesentlichen die Oberflächeneigenschaften des Endproduktes. Da diese eine direkte Auswirkung auf die Produktqualität besitzen, ist eine qualitative und quantitative Betrachtung insbesondere der Neben- bzw. Hilfsprozessen zur Gewährleistung einer ganzheitliche Prozessstabilität und -qualität innerhalb der Fertigung, da diese aufgrund des aktuell geringen Automatisierungs- und Überwachungsgrades ein große Einsparungs- und Verbesserungspotential besitzen. Veränderungen im Kühlschmierstoff (KSS) oder Verunreinigungen auf der Bauteiloberfläche, beispielsweise durch fehlerhafte Konzentrationen bzw. Bakterienbefall im KSS oder Reinigungsmittel, führen zu Veränderungen und somit zu einer Verschlechterung der Fertigungsqualität. Diese zeigen sich jedoch erst am Ende der Wertschöpfungskette in Form einer mangelnden Produktqualität. Durch die Erfassung, Charakterisierung und Verarbeitung relevanter Kenngrößen und Daten sowie auch durch deren Vernetzung und Digitalisierung sollen automatisierte Überwachungs- und Regelungssysteme entwickelt werden, die vor- und nachgelagerte Prozessschritte optimierter gestalten und die verschiedene Qualitätsaspekte rund um die Neben- und Hilfsprozesse sicherstellt.

3. Fertigungsprozessregelung

Neuartige Hochleistungswerkstoffe und die Forderung nach kundenindividuellen Produkten bewirken einen stetig wachsenden Einsatz des Wasserabrasivstrahlschneidens in der industriellen Fertigung. Das Wirkprinzip beruht auf der Beschleunigung feinkörniger Schneidpartikel mit einem Hochdruck-Wasserstrahl auf Überschallgeschwindigkeit. Die Strahlerzeugung ist nach dem aktuellen Stand der Technik mit starken energetischen Verlusten behaftet. Mischt man die Partikel jedoch bereits vor der Hochdruckerzeugung in das Schneidwasser ein und erzeugt dadurch eine Suspension, wird den Energieverlusten bei der bisher nachgelagerten Partikelbeschleunigung, wie es beim Injektorstrahl der Fall ist, vorgebeugt. Somit ergibt sich für das Wasserstrahlschneiden auf Basis des Suspensionsprinzips ein vollkommen neues Anwendungsfeld im Hochleistungssektor. Von zentraler Bedeutung für die Anwendung des Suspensionsstrahlverfahrens in der Teilefertigung ist ein hoher Grad an Automatisierung gegenüber der herkömmlichen Anlagentechnik. Die bisher fehlende Systemüberwachung gilt als zentrale Hürde für den Einzug des Verfahrens in die fertigende Industrie.

4. Fertigungsqualitätsregelung

Das vielschichtige Fertigungsverfahren der mechanischen Strahlbearbeitung wird für die Oberflächenbehandlung und -qualität eines Produktes angewendet und befindet sich am Ende der Wertschöpfungskette. Es spricht die Punkte der Ästhetik, Verlängerung der Lebenszeit, Reinigung oder Funktionalität der Bauteile und ihrer Oberflächen an, die ein entscheidender Faktor für Qualität und Markterfolg eines Unternehmens und dessen Produktes sind. Mit einer innovativen Weiterentwicklung dieses Fertigungsverfahrens auf Basis des Schleuderradstrahlens konnten Voraussetzungen für einen automatisierten Prozess geschaffen werden. Mit der Ableitung prozessrelevanter sowie qualitätsbeeinflussender Parameter soll eine Normierung und Quantifizierung des Strahlprozesses mit dem Schwerpunkt Fertigungs- und Produktqualität entstehen, die auch übergreifend auf weitere anwendungsnahe und komplexe Fertigungsverfahren übertragbar sein soll. Ein weiterer Schwerpunkt ist die Charakterisierung dreidimensionaler (gestrahlter) Oberflächen, da diese ein substanzielles Qualitätsmerkmal für die vielfältigen Anwendungen darstellt, ein Maßstab zur Beurteilung von Strahlprozessen ist und aktuell keine aussagekräftigen genormten, dreidimensionalen Kenngrößen vorliegen. Als Ergebnis werden intelligente Steuerungs- und Regelungsstrategien erarbeitet, die zum einen steuerungsseitig realisiert und zum anderen an vor- und nachgelagerte Prozesse durch Schaffung offener Schnittstellen bzw. neuer Komponenten angebunden werden.

5. Modulare Automatisierungslösungen

Für immer komplexere, hochbeanspruchte Bauteile soll an die Prozesskette der Herstellung direkt ein Schritt zur Prüfung angeschlossen werden. Somit können gewünschte Schlüsseleigenschaften des Bauteils unmittelbar sichergestellt und ggf. bei Abweichungen des Herstellungsprozesses im Rahmen einer Prozessregelung justiert werden. Die Anforderungen an Prüfprozesse und -maschinen sind somit nicht nur vom zu prüfenden Objekt sondern auch stark von vor- und nachgelagerten Prozessen und dem anlagentechnischem Umfeld abhängig. Automatisierte Prüfzellen müssen im Kontext einer bestehenden oder sich in Entwicklung befindenden Anlage realisiert werden. Um die Anforderungen im Kontext von Kosten- und Zeitdruck gerecht zu werden und diese bereits in einer frühen Konzeption (ggf. schon in der Angebotsphase) abschätzen zu können, ist ein CAE-Prozess (computergestützter Entwurf, engl. computer aided engineering) zielführend. Die technologischen Aufgaben können dabei modularisiert und Grunddesigns aus einem Portfolio zur Verfügung gestellt werden. Für eine bestimmte Prüfaufgabe (Zugversuch, Biegeversuch) kann bspw. anhand einer Werkstoffklasse (Stahl, Leichtmetall, Kunststoff) und der Größe des Bauteiles eine vordesigntes Layout einer Prüfzelle als Grundlage genutzt werden. Diese Prüfzelle kann als mechanische Konstruktion (CAD-Daten) mitsamt benötigter elektrischer Komponenten (E-Konstruktion, Sensoren, Steuerungskomponenten) und einer Basis für das Steuerungsprogramm vorliegen. Weitere Module könnten bspw. linear bewegte Zu-/Abführeinheiten, mehrachsige Bewegungseinheiten (Roboter), Werkstückträger und Greifeinheiten mit jeweils definierten mechanischen Schnittstellen sein.

6. Fertigungsprozessentwicklung

Das maschinelle Oberflächenhämmern (OFH) ist ein inkrementelles Umformverfahren zur Einglättung, Kaltverfestigung und Verdichtung von Oberflächen, indem mit einem kugelförmigen Hammerkopf kontinuierlich auf die Werkstückoberfläche geschlagen wird. Damit besitzt das OFH ein hohes Anwendungspotenzial zur Finish-Bearbeitung einer Vielzahl von Werkstücken wie beispielsweise Umform- und Spritzgießwerkzeugen, 3D-gedruckten oder gesinterten Bauteilen, Turbinenschaufeln, Gleitlagern und Vakuumkammern bzw. wird das Verfahren seit einigen Jahren hierfür eingesetzt. Durch die Entwicklung des piezoelektrischen OFH (PiezoPeening) konnte aufgrund der deutlich höheren Klopffrequenz ge-genüber konventionellen Aktorlösungen (pneumatisch, elektromagnetisch) eine deutliche Effizienzsteigerung um den Faktor 4 bis 6 im Vergleich zu konventionellen pneumatisch und elektromagnetisch betriebenen OFH-Systemen gezeigt werden. Nachteilig ist beim PiezoPeening jedoch die sehr geringe Toleranz gegenüber Positionierfehlern des OFH-Werkzeugs oder gegenüber Geometriefehlern des Werkstücks. Das macht aktuell noch den Einsatz teurer hochgenauer Werkzeugmaschinen (WZM) notwendig. Eine deutliche Wirtschaftlichkeitssteigerung kann erreicht werden, wenn hierfür – wie beim konventionellen OFH – preiswerte, jedoch bekannter Weise ungenaue Industrieroboter eingesetzt werden könnten. Eine Lösung stellt die Kraftregelung des PiezoPeening-Prozesses dar, sodass der Roboter Geometrie- und Lagefehler ausgleichen kann und damit die notwendige Prozesssicherheit für die industrielle Anwendung erzielt wird.